LA FILTRATION SUR PLAQUES

Malgré l'existence de nombreux procédés concurrents, la filtration sur plaques reste encore aujourd'hui le procédé le plus universel, le plus performant, le plus économique pour la filtration fine et la filtration stérilisante des boissons, de co-produits en extractions végétales, culture cellulaires et pharmaceutiques.

Les nombreux efforts tentés en vue de remplacer la filtration sur plaques par des procédés plus modernes, moins consommateurs de main-d'œuvre n'ont pas abouti à une mutation technologique, mais tout au plus à des succès partiels. Aussi, comme par le passé, la filtration sur plaque présente-t-elle toujours une grande importance pratique.

La filtration sur plaques s'emploie en séparation liquide-solide, pour récupérer le filtrat. Elle convient particulièrement dans l'élimination des particules fines et la rétention des microorganismes. Ce procédé de filtration est le plus économique dans le cadre de filtrations de troubles colloïdales ou de particules compressibles.

Ceci est particulièrement vrai pour la clarification des boissons naturelles, telles que les vins, bière et jus de fruits, ceci est également vérifié dans les biotechnologies, les milieux de la cosmétique, chimique, pharmaceutique et pour l'extraction des matières naturelles.

Vous pouvez demander de plus amples renseignements

FABRICATION DES PLAQUES FILTRANTES

Les plaques filtrantes FILTROX série H sont fabriquées dans une installation conçue suivant les données techniques les plus récentes. On commence par mettre les matières premières (cellulose de hêtre et pin) en suspension dans l'eau, où elles sont épurées, travaillées mécaniquement, mélangées de manière homogène.

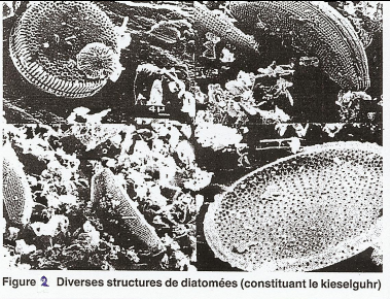

Défibrées selon un procédé particulier à FILTROX, les celluloses subissent un raffinage de telle manière d'atteindre la pureté la plus élevée. Les diatomées et perlites pour la fabrication des plaques font l'objet d'un traitement spécial de la série H.

Sur la table plate de la machine, un égouttage contrôlé permet la formation d'un matelas fibreux doué de propriétés filtrantes : ce matelas est ensuite séché dans un four continu à air chaud, puis découpé au format voulu. Toute cette ligne de fabrication est commandée de manière automatique. Un contrôle qualité par procédé électronique effectué entre la table plate et le séchoir permet de savoir, quelques instants seulement après la formation du matelas fibreux, si les critères de qualité sont atteints.

D'autres contrôles complètent la production, et c'est seulement après être sorties victorieuses de ces tests que les plaques filtrantes sont mises sur le marché.

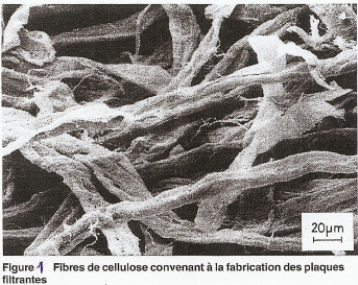

Le choix des matières premières est essentiel pour une fabrication de plaques de qualité. Les celluloses (Figure 1 ) et les Kieselguhr (encore appelé terre de diatomées ou diatomite) (figure2) font l'objet d'un contrôle extrêmement sévère, lors de leur réception.

Les fibres de cellulose forment le squelette des plaques filtrantes. A la différence du Kieselguhr, elles sont de nature organique et on les obtient à partir de bois de feuillus ou de résineux par des procédés de défibrage.

Le but du traitement est d'éliminer chimiquement les matières dites incrustantes : on distingue les procédés alcalins, acides et neutres. Les plaques filtrantes formées uniquement de cellulose ont un fort débit mais une faible finesse de filtration.

Par fibrillation des fibres de cellulose et incorporation de diatomées fortement poreuses, on obtient des structures filtrantes extrêmement efficaces, que l'on peut, en cas de besoin, rendre plus lâches par incorporation de perlite ou de Kieselguhr de granulométrie plus grossière. De plus, pour augmenter la résistance mécanique des plaques à l'état humide, on ajoute des agents de renforcement qui subissent une polycondensation pendant le séchage et augmentent la cohérence interne de la plaque. Ces agents sont des résines synthétiques dépourvues de toute toxicité et autorisées dans l'industrie alimentaire : leurs propriétés et les quantités utilisées répondent aux prescriptions de l'office fédéral allemand de la santé.

De plus, pour améliorer les propriétés mécaniques et le pouvoir filtrant, on incorpore dans les plaques de fines fibrides ainsi que des adjuvants non toxiques autorisés dans l'industrie alimentaire pour modifier la charge électrique du média filtrant, c'est-à-dire pour obtenir un potentiel zeta positif. Enfin, les fibres de la plaques, côté sortie, sont fixées par un traitement spécial de manière à éviter leur relargage dans le filtrat.